Четыре года назад мы писали об ультратонкой и гибкой пластиковой электронной схеме PragmatIC позиционируемой как сверхдешевый микроконтроллер ARM Cortex M0 из пластика. На момент написания обзора устройство «скоро» должно было быть выпущено.

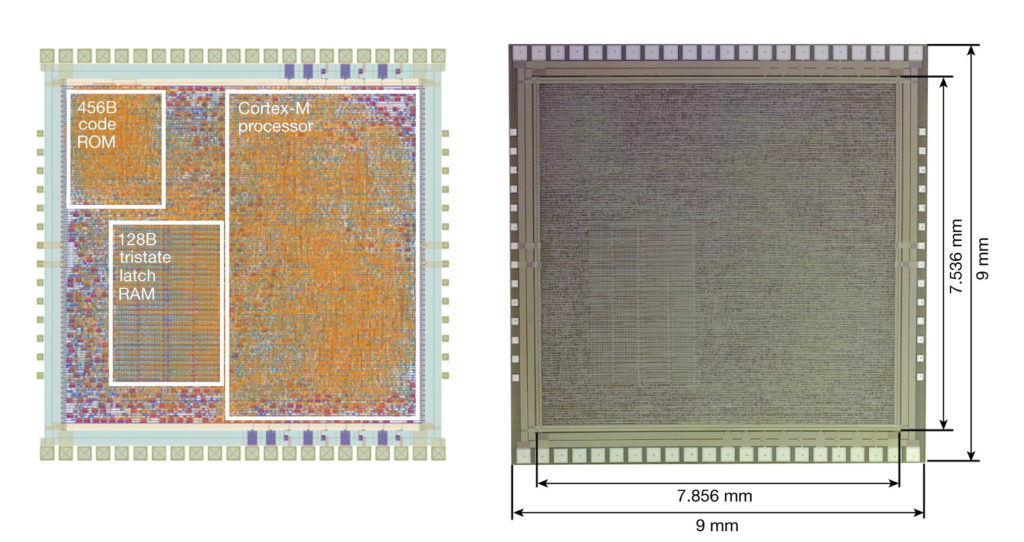

В данном случае «скоро» означало около четырех лет. На днях Arm анонсировала PlasticArm – ультра-минималистичный, полнофункциональный SoC на базе Cortex-M0 со 128 байтами ОЗУ и 456 байтами ПЗУ. Как заявлено компанией, это решение в двенадцать раз сложнее, чем аналогичные предшественники.

Спецификации PlasticArm аналогичны стандартному ядру Cortex-M0 + с некоторыми заметными исключениями:

- Ядро Cortex-M в PlasticARM

- Архитектура ARMv6-M

- ISA – 16-битный Thunb и подмножество 32-битного Thumb

- 32-битный доступ к данным и ширина адреса

- 86 инструкций

- 2-х ступенчатый pipeline

- Файл архитектурного регистра, отображаемый в ОЗУ, внешнее по отношению к ЦП (а не внутри ЦП)

- Запускает код из других процессоров Cortex-M

- 0,8 мкм процесс

У PlasticArm два основных преимущества. Во-первых, он гибкий и может быть нанесён поверх мягкой подложки вроде пластика, бумаги или фольги. Кроме того, массовое производство с помощью Arm гораздо дешевле. Как было заявлено в 2017 году он будет стоить менее 1/10 стоимости аналогичного устройства на кремниевой подложке. Это означает, что сверхдешевые микроконтроллеры PlasticArm станут широко распространенными в новых случаях использования, включая гибкие интеллектуальные датчики, интеллектуальные этикетки и интеллектуальную упаковку. Особенно большой потенциал, по мнению представителей Arm, скрыт в секторе здравоохранения и в сокращении пищевых отходов.

Процесс производства и другие детали описаны в официальном документе журнала Nature:

Гибкие процессоры PlasticARM изготавливается с использованием коммерческой производственной линии FlexLogIC «фабрика в коробке», и его микрофотография представлена показана на рис. 1d. В процессе используется технология с применением метал-оксидных тонкопленочных транзисторов (TFT) с проводимостью n-типа на основе оксида индия-галлия-цинка (IGZO) и создается конструкция FlexIC на полиимидной пластине диаметром 200 мм. Микросхемы IGZO TFT изготавливаются с использованием обычного оборудования для обработки полупроводников, адаптированного и сконфигурированного для производства устройств на гибкой (полиимидной) подложке толщиной менее 30 мкм. Они имеют длину канала 0,8 мкм и минимальное напряжение питания 3 В.

На микроконтроллере были успешно запущены три тестовые программы для проверки всех функций и инструкций. Каждая программа была предварительно запрограммирована/зашита в ПЗУ перед изготовлением и скомпилирована с помощью стандартного компилятора armcc с использованием флага ЦП, установленного на ‘cortex-m0plus’. Это означает, что на данном этапе ПЗУ действительно является «постоянным запоминающим устройством» и программируется один раз, но со временем программируемое ПЗУ может стать доступным. В настоящее время он также очень медленный, поскольку в документе говорится, что полная функциональность гибкого микроконтроллера PlasticARM достигается на частоте до 29 кГц при 3 В и 40 кГц при 4,5 В.

Вероятно, понадобится еще несколько лет, прежде чем гибкие микроконтроллеры Arm станут доступными, поскольку необходимы дополнительные исследования для снижения энергопотребления и улучшения решения в целом.

Выражаем свою благодарность источнику из которого взята и переведена статья, сайту cnx-software.com.

Оригинал статьи вы можете прочитать здесь.